Verdichtungsinjektionen können zur Verbesserung rolliger Böden eingesetzt werden, insbesondere dann, wenn diese locker bis mitteldicht gelagert sind. Auch im Bereich feinkörniger Böden wird das Verfahren angewandt, um Elemente mit höherer Festigkeit und Tragfähigkeit in wenig tragfähigem Baugrund anzuordnen und somit dessen Tragverhalten zu verbessern.

Anwendung

Verfahrensablauf

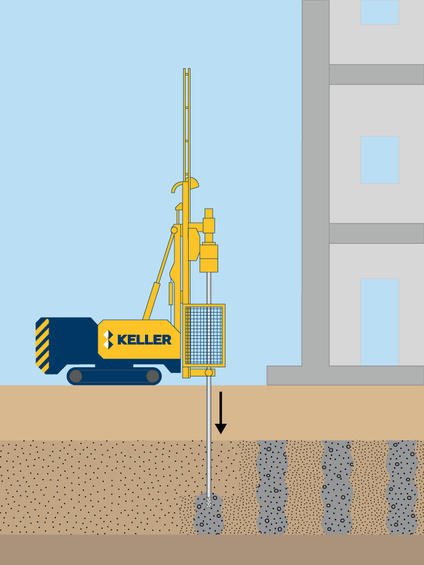

Bei Verdichtungsinjektionen wird in der Regel ein steifer bis plastischer Injektionsmörtel unter Druck in den Boden eingepresst. Er breitet sich im Baugrund als relativ homogene Masse aus und bildet dabei annähernd kugelförmige Injektionskörper. Der umgebende Boden wird am Injektionsort lokal verdrängt und dabei verdichtet. Im Gegensatz zu anderen Injektionsverfahren dringt der Mörtel weder in die Poren des anstehenden Bodens ein (wie bei der klassischen Injektion), noch bilden sich lokale Risse aus (wie beim Soilfrac®-Verfahren).

Während der Verdichtungsinjektion werden Druck und Menge sowie gegebenenfalls Verformungen an der Geländeoberfläche bzw. an den Gebäuden aufgezeichnet. Die Abbruchkriterien der Verdichtungsinjektion ergeben sich je nach Bauaufgabe durch Erreichen eines maximalen Druckes, eines maximalen Volumens oder eines gewünschten Hebungsmaßes, bzw. durch Austritt des Verpressmaterials an der Geländeoberfläche.

Vorteile

Qualitätssicherung

Kontrollen des Verdichtungserfolgs können je nach Anforderungen durch Auswertung der automatisch aufgezeichneten Prozessparameter erfolgen, sowie durch Verformungsmessungen an der Geländeoberkante oder an Gebäuden oder durch Gegenüberstellung von Sondierungen vor und nach der Verdichtungsinjektion.

Die Qualitätssicherung auf der Materialseite erfolgt durch die tägliche Überprüfung der Mörtelparameter.